PDCA trong sản xuất là một mô hình tối ưu có khả năng cung cấp một cách tiếp cận đơn giản và hiệu quả để giải quyết vấn đề, quản lý sự thay đổi. Bạn hãy đọc ngay bài viết sau đây của Fastdo để có thể hiểu rõ về khái niệm của PDCA và cách ứng dựng mô hình này trong sản xuất nhé!

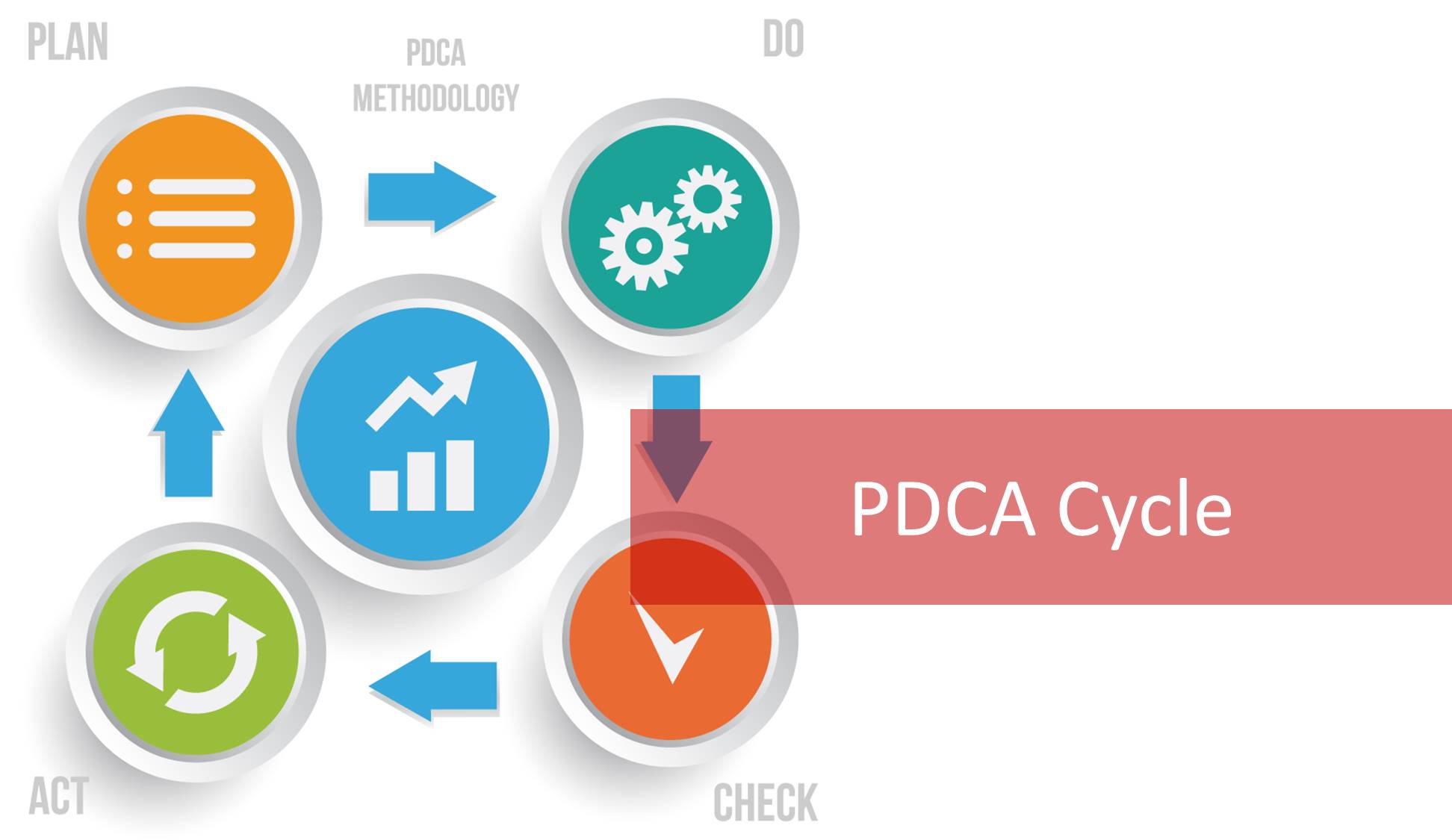

1. PDCA là gì?

PDCA là viết tắt của Plan – Do – Check – Act. PDCA là một chu trình cải tiến được thiết kế dựa trên việc đề xuất, thực hiện thay đổi và đo lường kết quả trên toàn hệ thống. Đây cũng là yếu tố thiết yếu của triết lý sản xuất tinh gọn và hiện đang được các doanh nghiệp hiện đại áp dụng rộng rãi trong quá trình quản lý.

Để hiểu rõ hơn về chu trình PDCA trong sản xuất và cách áp dụng trong công việc thực tế, bạn hãy tham khảo ví dụ sau đây:

| Plan | Tổ chức một chương trình chăm sóc và đánh giá sự hài lòng của các khách hàng. Trong giai đoạn này doanh nghiệp cần đảm bảo một số vấn đề cơ bản như sau : – Vấn đề chính cần giải quyết đó là gì? – Cần những nguồn lực nào để hỗ trợ? – Có những nguồn lực nào? – Giải pháp tốt nhất để khắc phục sự cố đối với các tài nguyên sẵn có là gì? – Điều kiện nào được xem là kế hoạch đã thành công? |

| Do | Triển khai chương trình theo kế hoạch đã được thiết lập trong giai đoạn trước. |

| Check | Đánh giá số lượng khách hàng đã chăm sóc, các khiếu nại được ghi nhận, khiếu nại đã được xử lý, phản hồi của khách hàng sau khi chương trình kết thúc. |

| Act | Đánh giá, xem xét các kết quả đạt được của chương trình và tiến hành cải thiện các điểm chưa tốt. |

2. Lợi ích khi ứng dụng mô hình PDCA trong sản xuất

Khả năng áp dụng vào thực tiễn ở mọi cấp độ đã góp phần đưa PDCA trở thành một trong những phương pháp cải tiến quy trình phổ biến nhất hiện nay. Một số lợi ích mà doanh nghiệp sẽ nhận được khi ứng dụng mô hình PDCA là:

- Chu trình PDCA cung cấp một mô hình cải tiến liên tục chính xác giúp doanh nghiệp sửa chữa các lỗi trong dự án.

- PDCA khuyến khích doanh nghiệp phát triển sự thay đổi đột phá và đảm bảo cải thiện chất lượng, hiệu suất công việc.

- PDCA hỗ trợ doanh nghiệp quản lý chất lượng trong sản xuất và phân tích, đo lường cũng như xác định yêu cầu thay đổi của khách hàng.

- Mô hình PDCA giúp nhà quản lý dự án duy trì quyền kiểm soát lớn đối với một dự án cụ thể.

- Phương pháp PDCA giúp doanh nghiệp cải thiện năng suất làm việc.

- PDCA giúp doanh nghiệp cải thiện sự phối hợp giữa các quy trình khác nhau, đẩy nhanh chu kỳ kinh doanh và tăng khả năng cạnh tranh.

3. Cách ứng dụng chu trình PDCA trong giám sát và quản lý chất lượng

Quy trình ứng dụng chu trình PDCA trong giám sát và quản lý chất lượng sẽ được tiến hành theo 4 bước sau:

3.1 Plan – Lập kế hoạch

Lập kế hoạch là một quá trình bao gồm ba bước xác định, phân tích vấn đề và tiến hành phát triển thử nghiệm để kiểm tra. Khi tiến hành lập kế hoạch cho chu trình PDCA, bạn phải xác định được các yếu tố sau đây:

- Nhận dạng vấn đề

- Đâu là vấn đề gây ảnh hưởng tới hoạt động sản xuất của nhà máy?

- Mức độ tác động của vấn đề tới dòng sản xuất?

- Vấn đề trên ảnh hưởng đến bộ phận và hoạt động nào trong doanh nghiệp?

- Phân tích vấn đề

- Bạn hãy tìm kiếm các thông tin cần thiết để có thể nhận thức đầy đủ các vấn đề và nguyên nhân gốc rễ.

- Bạn đã có dữ liệu nào liên quan đến vấn đề trên và cần thu thập thêm những thông tin gì?

- Các bộ phận nào trong doanh nghiệp sẽ tham gia vào chu trình?

- Phương án giải quyết các vấn đề có tính khả thi không? Giải pháp có thiết thực hay không?

- Phát triển một thử nghiệm

- Những giải pháp nào có tính khả thi?

- Ai sẽ tham gia và chịu trách nhiệm tiến hành thử nghiệm?

- Kết quả mong đợi của cuộc thử nghiệm là gì và làm thế nào để đo lường được hiệu suất?

- Cách chuyển kết quả từ việc thử nghiệm trên quy mô nhỏ sang triển khai chính thức?

Kế hoạch rõ ràng là nền tảng cho việc thực hiện được vận hành trơn tru. Hiện nay, các doanh nghiệp đang tạo dựng các kế hoạch thủ công, đây chính là nguồn cơn khiến nhân sự gặp rắc rối như khó khăn khi phân bổ kế hoạch, kiểm soát thời gian, không thể tạo lịch làm việc hằng ngày, phải báo cáo tiến độ ở nhiều phương thức khác nhau. Một trong những giải pháp chấm dứt tình trạng trên chính là phần mềm quản lý kế hoạch fPlan từ Fastdo.

3.2 Do – Tiến hành thực hiện

Giai đoạn tiến hành thực hiện là thời điểm bạn sẽ áp dụng các đề xuất thay đổi trước đó. Bạn nên thực hiện cải tiến trên quy mô nhỏ trước để có thể phát hiện và điều chỉnh kịp thời trước khi tiến hành áp dụng trong toàn bộ quy trình sản xuất. Ngoài ra, bạn cũng cần đo lường hiệu suất cải tiến và thu thập các dữ liệu cần thiết cho quá trình đánh giá sau này.

3.3 Check – Kiểm tra

Ở giai đoạn này, bạn sẽ tiến hành kiểm tra, phân tích kết quả và xác định những gì đã đạt được sau quá trình thử nghiệm. Bạn hãy thực hiện quy trình kiểm tra, xem xét dựa trên các câu hỏi sau:

- Việc thực hiện thay đổi tại khu vực sản xuất có đạt được kết quả đúng như mong muốn?

- Điều gì đã không hoạt động đúng như kế hoạch?

- Bạn đã học được điều gì từ việc thực hiện cải tiến?

- Có đủ dữ liệu chứng minh rằng việc thay đổi đã đạt hiệu quả hay không?

- Có cần thực hiện thêm cuộc thử nghiệm khác hay không?

- Làm thế nào để quy trình thử nghiệm trên quy mô nhỏ có thể triển khai chính thức?

- Giải pháp được đề xuất có còn khả thi và thực tế không?

3.4 Action – Hành động

Ở bước này, nhà quản lý sẽ tiến hành triển quy trình cải tiến trên diện rộng dựa trên những kinh nghiệm đã có được trong quá trình thử nghiệm. Nếu quy trình thay đổi không đạt hiệu quả thì nhà quản lý cần phải thực hiện lại chu kỳ PDCA với một kế hoạch khác.

Mặt khác, nếu đạt kết quả cao, nhà quản lý sẽ phải chuẩn hóa và triển khai quy trình thay đổi trong toàn hệ thống. Trong giai đoạn này của chu trình PDCA, bạn cần trả lời những câu hỏi sau:

- Những nguồn lực cần thiết để có thể triển khai giải pháp trên toàn nhà máy?

- Làm thế nào để duy trì sự thay đổi được lâu dài?

- Làm thế nào để đo lường và giám sát các tác động của giải pháp?

Hy vọng những chia sẻ trên đây sẽ giúp doanh nghiệp nắm được cách áp dụng chu trình PDCA trong sản xuất và giám sát chất lượng. Hiện Fastdo đang phát triển bộ giải pháp quản trị doanh nghiệp cực kỳ hiệu quả. Bạn hãy truy cập vào website fastdo.vn để được nhân viên hỗ trợ và cung cấp thêm thông tin về bộ giải pháp này nhé!

>>>> THAM KHẢO THÊM:

- Sản xuất tinh gọn (Lean Manufacturing) là gì? 6 nguyên tắc cốt lõi

- Làm sao để trở thành Project Manager thành công, tài giỏi?

PDCA là gì?

PDCA là viết tắt của Plan – Do – Check – Act. PDCA là một chu trình cải tiến được thiết kế dựa trên việc đề xuất, thực hiện thay đổi và đo lường kết quả trên toàn hệ thống. Đây cũng là yếu tố thiết yếu của triết lý sản xuất tinh gọn và hiện đang được các doanh nghiệp hiện đại áp dụng rộng rãi trong quá trình quản lý.

Quy trình sử dụng chu trình PDCA gồm những bước nào?

Quy trình ứng dụng chu trình PDCA trong giám sát và quản lý chất lượng sẽ được tiến hành theo 4 bước sau: Plan – Lập kế hoạch; Do – Tiến hành thực hiện; Check – Kiểm tra; Action – Hành động.

Lợi ích khi ứng dụng mô hình PDCA trong sản xuất là gì?

Cung cấp một mô hình cải tiến liên tục chính xác giúp sửa chữa các lỗi trong dự án; khuyến khích phát triển sự thay đổi đột phá và đảm bảo cải thiện chất lượng công việc; hỗ trợ quản lý chất lượng trong sản xuất và phân tích, đo lường cũng như xác định yêu cầu của khách hàng; giúp nhà quản lý duy trì quyền kiểm soát lớn đối với một dự án cụ thể; giúp cải thiện năng suất làm việc; cải thiện sự phối hợp giữa các quy trình khác nhau, đẩy nhanh chu kỳ kinh doanh và tăng khả năng cạnh tranh.

![[TẢI MIỄN PHÍ] 5 mẫu biên bản họp hội đồng quản trị cho doanh nghiệp](https://fastdo.vn/wp-content/uploads/2024/11/mau-bien-ban-hop-hoi-dong-quan-tri-ava.png)

![[TẢI MIỄN PHÍ] 5 File quản lý khách sạn bằng Excel chi tiết](https://fastdo.vn/wp-content/uploads/2024/11/file-excel-quan-ly-khach-san-ava.png)

![[TẢI MIỄN PHÍ] 15 mẫu checklist công việc hàng ngày chuyên nghiệp](https://fastdo.vn/wp-content/uploads/2024/11/mau-checklist-cong-viec-hang-ngay-ava.png)

![[TẢI MIỄN PHÍ] 10+ mẫu biên bản nghiệm thu & quy trình thực hiện chuẩn](https://fastdo.vn/wp-content/uploads/2024/10/bien-ban-nghiem-thu-ava.png)

![[TẢI MIỄN PHÍ] 5+ Mẫu báo cáo công việc bằng Word chuyên nghiệp](https://fastdo.vn/wp-content/uploads/2024/12/bao-cao-ket-qua-cong-viec-bang-word-thumbnail.jpg)

![[TẢI MIỄN PHÍ] 10 Biểu mẫu quản lý sản xuất cho doanh nghiệp](https://fastdo.vn/wp-content/uploads/2024/11/bieu-mau-quan-ly-san-xuat-ava.png)